행동이 답이다

3정5S란 3정 (정품,정량,정위치) 5S (정리,정돈,청소,청결,질서)를 말합니다. 참고로 제조업에 있으신분들은 언제나 존경합니다. 3정 5S 실천은 정말 어렵습니다. 기본을 지키는게 정말 힘들다는 것을 알고 있습니다.

■ 3정

3정 활동은 정품은 정해진 제품(부품)을 정하고 보관하는 방법을 결정하여 물건의 품명을 표시하시하고 정량은 보관 품목으리 사용 상태를 파악하여 정해진 량(최대, 최소)만 표시합니다. 정위치는 보관 위치를 결정하여 품목을 정해진 위치(장소)에 명확히 하는 것입니다. 다시말하면 정해진 제품을 정해진 량만큼 정해진 위치에 보기 쉽게 관리하기 편하게 작업자 위주로 관리하는 것입니다.

3정을 보조수단으로 주소화, NAME화, 정보화 말합니다. 정품이 정량으로 정용기에 관리된 제품을 일정장소에 대기 할수 있도록 주소화하고 또한 정확한 대기제품의 이름관리로 일정 장소에 제품을 관리 가능토록하며 또 주소화된 Name Plate에 얼마의 량이 최소와 최대로 표기되어 재고관리 기준의 정보로 활용하도록 하는 것을 말합니다.

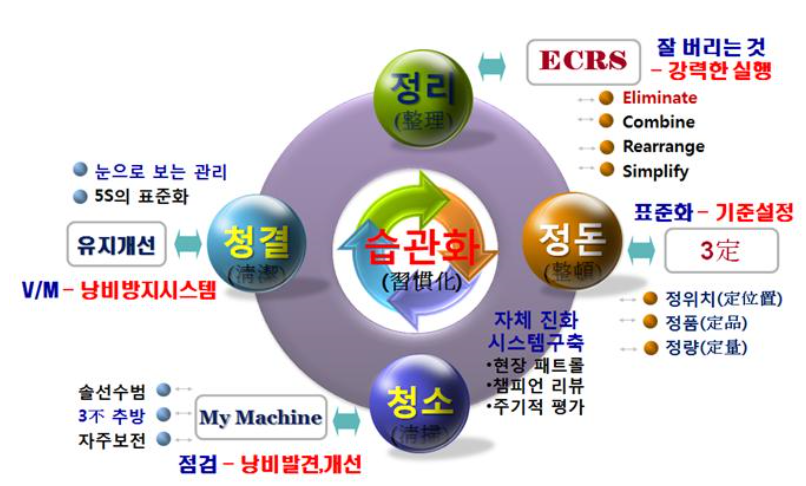

■ 5S

5S의 S는 정리,정돈,청소,청결,질서에서 얻어지는 효용의 머릿말입니다. 5S의 목적은 현장과 관리 모든 상태가 이상이냐 정상이냐를 구분하기 위한 관리수단이며 즉, 문제점을 쉽게 발견 할 수 있도록 하는 관리방법입니다. 환경의 과감한 개선과 변화를 통한 우리의 의식전환의 수단입니다. 고정관념 체계적 관리미흡, 불량과 양품의 관리혼선 등을 유발할 수 있는 작업환경을 제도적으로 바꾸어 그 환경변화에 의식변화를 이끄어내는 수단입니다. 이상과 정상이 구분되지 않은 관리상태를 체게적 정상 관리로의 전환을 통해 관리혼선에서 오는 금전적 손실을 이익으로 전환하는 도구입니다. 다시말하면 규율 있는 작업장, 청결한 작업장, 눈으로 보는 관리 작업장을 만드는 것입니다.

■ 5요소(5S)의 정의

5S 정의 내용

정리 (arrangement) 불필요한 것을 처분한다. 필요한 것과 불필요한 것을 구분하고 작업현장에는 필요한 것 이외는 일체 두지 않는 것. 정리 대상 필요품, 불요품, 불용품 기준 설정, 붉은 표찰, Slash Trash

정돈 (being in order) 언제든 금방 사용할 수 있는 상태 필요한 것을 누구나 손쉽게 금방 꺼내 쓸 수 있도록 가지런히 정리하는 것. 눈으로 보는 정돈 활동. Erase Errors

청소 (cleaning) 먼지, 오염원없는 상태로 작업현장을 먼지 하나 없을 정도로 말끔한 상태가 되게 가꾸는 것 Bust Dust

청결 (cleanliness) 깨끗한 상태를 유지 정리, 정돈, 청소를 철저히 하는 것입니다. 언제 누가 보아도, 누가 사용해도 한눈에 문제점을 발견할 수 있게 깨끗히하게 유지하는 것. Stay Safe

습관화 (discipline, 청결+표준화) 정해진 규율을 지킨다 정해진 것을 정해진 대로 올바르게 실행할 수 있도록 습관화하는 것. 직장의 RULE이나 규율을 준수하는 것이 몸에 익어 무의식 상태에서도 지킬 수 있는 것. Combat Clutter

※ 습관화(마음가짐)을 위한 포인트 5가지 : 눈으로 보는 5S, 개선하는 활동 3S, 5S 추진 도구, 습관화를 5S 진흥홍보 활동이 있습니다.

■ 5요소의 효용

5요소를 철저히 실천하는 공장은 어떤 효용으로 정리해 보면,

Sales 5요소는 Top salesman 고객으로부터 깨끗한 공장이라고 칭찬받는다. 소문을 듣고 많은 사람들이 공장을 견학하러 온다. 이런 공장이라면 주문해도 안심이라는 마음이 든다. 이런 공장에서 일하고 싶어진다.

Saving 5요소는 절약가 5요소 작업장은 절약 작업장이다. 소모품이나 공구, 윤활유에서 작업준비, 시간, 작업시간까지 무엇이든지 절약된다.

Safety 5요소는 time keeper 생산 리드타임도 줄게 되므로 납기지연이 없다. 5요소는 안정의 software 넓고 밝고 훤히 트인 작업장, 물건의 흐름이 일목요연하다. 단쌓기(부품Box, 빈 용기 등) 제한을 준수한다. 교통위반을 하지 않는다. 복장, 보호구를 단정하게 또한 올바르게 착용한다.

Standardization 5요소는 표준화의 추진자 모두가 정해진 것을 올바르게 실행한다. 어느 작업장에 가든 즉시 작업할 수 있다. 품질, Cost는 안정되고 양품율 100%(Zero Defect)를 지향한다.

Satisfaction 5요소로 조성되는 즐거운 현장 밝고 깨끗한 작업장에는 Trouble이 없다. 작업장 전체에 개선의 무드가 조성된다. 작업자 전원이 합심하면 무슨 일이든 해 낼 수 있다는 자신감 넘치는 작업장 분위기.

■ 3정 5S 효과 7대 로스제거

1. 낭비제로 : 능률향상, 원가절감, 처리대리기자료, 서류의 과다보유로 인한 낭비 제거, 선반 캐비닛 등 장치과잉으로 인한 낭비 배제, 불필요한 공간의 방비 배제, 찾는다. 가지러 간다의 압비 배제, 전표등을 놓다.옮기다.헤아리다 등 가치가 부가되지 않는 움직임의 배제

2. 지연제로 : 납기엄수, 리드타임 단축, 각 작업의 납기가 분명해진다. 찾지 못하는 자료나 정보가 없어 작업진도가 순조롭다. 리드타임이 빨라진다. 작업환경이 양호해지고, 출근율이 향상된다.

3. 미스제로 : 품질향상, 지저분한 직장에서는 실수를 범해도 눈에 띄지 않는다. 깨끗한 직장은 일에 대한 의식을 향상시킨다. 업무방식이나 규칙이 분명해져서 실수를 방지 할 수 있다.

4. 작업교체제로 : 다 작업 대응, 자료나 필요정보를 찾는 낭비를 줄인다. 정리.정돈 철저로 누구나가 금방 알 수 있는 직장으로써 잘못된 자료 정보의 사용이 없어진다.

5. 고장제로 : 보전향상, 쓰레기, 지저분함, 먼지는 기계의 대적이다. 회의실이나 책상을 청소해 보면 일의 상황을 알 수 있다. 공정정화, 조명, 주방기기, 사무기기등의 고장을 미연에 방지할수 있다.

6. 부상제로 : 안전향상, 깨끗하게 정리.정돈되고 깨끗한 직장은 위험부위가 분명해진다. 물건 구획선이 분명해지고 통로나 휴게장소가 충분히 확보된다. 안전성을 고려한 보관방법으로 쌓아놓은 물건이 무너지는 일이 없다.

7. 클레임 제로 : 깨끗한 회사의 제품에서 불량품이 없다, 고가격이 없다, 납기지연이 없다. 고객의 얼굴이 웃음을 준다

제조업의 중요한 포인트는 최적의 원가, 균일한 품질유지, 정확한 납비에 있다고 합니다. 따라서 제조에 관련된 자원들이 효율적으로 사용되도록 제조 현장의 비효율적인 낭비요소들을 제거하는 활동인 3정 5S활동의 사고방식 중요하다고 판단됩니다. 제조공장에 있을때 1일 1배움 3개선을 목표를 놓고 언제가 활동했던 기억이 납니다. 혹시 제조업에 종사하는 분들이 이 내용을 읽으신다면 1일 1배움 3개선(원가, 품질, 환경) 추천드립니다.

오늘은 여기까지

'경영, 경제, 직장업무 > 구매, 생산관리' 카테고리의 다른 글

| ■ 주 52시간 근무와 근로계약서. 급여와임금. 휴일근무수당(연차, 출산휴가 등). 퇴직금 (1) | 2022.03.20 |

|---|---|

| 저녹스 보일러 vs 관류식(노통) 보일러 원리 및 장단점 비교 (0) | 2022.03.10 |

| 중대산업재해란?, 일정, 기준, 중대재해처벌법이란?, 사업주·경영책임자 등의 안전보건 확보의무란? 안전보건교육, 공표 (0) | 2022.01.28 |

| 소정근로시간 209시간 의미와 계산방법 (0) | 2022.01.23 |

| 3정(정품, 정량, 정위치) 5S (청소, 습관화), 최적의 원가, 균일한 품질유지, 정확한 납비 (2) | 2022.01.16 |

댓글